Шпинделей нет, подшипников нет — ничего не осталось

29.04.2022

Источник: СТИМУЛ, 29.04.2022, Александр Механик

Несмотря на

несколько стратегий и планов по импортозамещению в станкостроении, Россия может

остаться без собственных станков, особенно сложных. Дело прежде всего в

критических комплектующих, производство которых мы так и не собрались наладить

за последние годы

Если у вас есть

полноценные станкостроение и электронное машиностроение и вы в состоянии

изготовить любой станок и любую электронную машину, то вы сможете произвести и

любое устройство — от игрушек до планшета, от трактора до ракеты. Ведь любое

современное устройство состоит из деталей и узлов двух типов: первые получены в

результате механической обработки, вторые — это разнообразные электронные компоненты.

Первые изготавливают на станках, производством которых занято станкостроение,

вторые — на машинах, которые производит электронное машиностроение.

О плачевном

состоянии российского электронного машиностроения и важных усилиях по его

возрождению мы недавно писали. Попробуем разобраться в состоянии станкостроения.

За последние

десять лет правительство трижды принимало программы развития станкостроения в

России (последнюю — в 2020 году) и дважды — план мероприятий по импортозамещению

в станкостроительной промышленности (последний был принят в 2021 году). К

сожалению, никакого серьезного анализа хода выполнения этих документов до сих

пор не проведено, однако их содержание, которое повторяется из программы в программу

просто потому, что они не выполнялись, наводит на мысль, что анализировать

нечего. И это не случайно. Даже при самом поверхностном анализе видно, что эти

документы не конкретные планы, а перечисление желательных целевых показателей,

при этом никак не расписано, кто и как их достигает. А главное, не было

предусмотрено выделение ресурсов на их выполнение. Проанализировать ход и

проблемы импортозамещения в станкостроении тем более важно, что, по мнению

наших респондентов, сейчас в Минпромторге заняли такую позицию: с одной

стороны, «у предприятий нет проблем с приобретением необходимых станков», а с

другой стороны, «все уже локализовано в достаточной степени», — а это, к

сожалению, не так. Ведь даже если локализовать 90% изделия, но не обеспечить

локализацию каких-то критических комплектующих, то говорить об успехах

локализации бессмысленно. А проблемы с критическими комплектующими остаются. О

чем мы расскажем ниже.

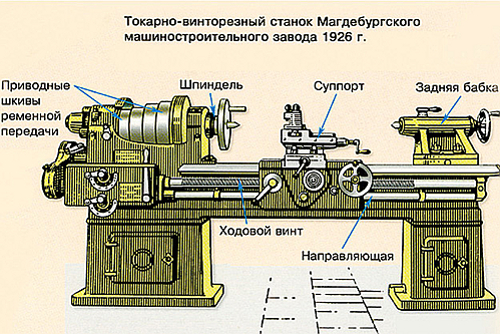

Крайнев А.Ф.

«Искусство построения машин и сооружений с древнейших времен до наших дней»

ЧТО НУЖНО

ИМПОРТОЗАМЕЩАТЬ

Все станкостроение

можно подразделить на две основные группы: «рядовые» станки «нормальной»

точности для производства простых изделий и сложные, многокоординатные

прецизионные станки.

Нишу «рядовых»

станков в мире уверенно занимает Китай. Когда китайцы решили развивать у себя в

стране станкостроение, они начали со строительства заводов по выпуску самых

массовых и простых станков. Фактически повторяя советский путь, начали с токарных

станков с ручным управлением типа 16А20 разработки завода «Красный пролетарий»,

которые производились в СССР с 1973 года. Таких станков действительно нужно

было в те годы довольно много. Например, Астраханский станкостроительный завод

в системе Минсельхоза выпускал подобные простые токарные станки для ремонтных

подразделений сельскохозяйственных предприятий. Но еще в советское время их

производство сильно сократилось. Хотя модернизированная модель станка 16А20,

уже с ЧПУ, производится в России до сих пор — конечно, в несравнимо меньших

количествах. А китайцы под эту массовую потребность начали делать свои станки,

и очень успешно.

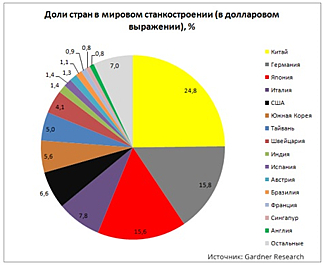

Что касается

прецизионных и особо сложных станков, например пятикоординатных, то лидером в

их производстве уже многие годы является Германия, серьезную конкуренцию

которой составляют Швейцария, Япония, Тайвань, Южная Корея.

И именно такие

станки являются предметом всяческих санкций и в первую очередь нуждаются в

импортозамещении. Ведь их экспорт в Россию всегда был серьезно ограничен в

соответствии с так называемым Вассенаарским соглашением по контролю за экспортом

обычных вооружений и высоких технологий (товаров и технологий двойного

применения), в котором Россия тоже принимает участие. В соответствии с этим

соглашением каждое государство само определяет, что из подобных товаров и

технологий оно готово продавать и кому. И большинство наиболее современных и

точных металлообрабатывающих станков и комплектующих для них подпадало под

ограничения этого соглашения. После 2019 года эти ограничения были в значительной

мере ослаблены, но теперь они вернулись в еще большем объеме в виде санкций.

Так что проблема импортозамещения в станкостроении возникла не сегодня, но

именно сейчас стало окончательно ясно, что без импортозамещения не обойтись.

В ЧЕМ ПРОБЛЕМЫ

Надо заметить, что

современные станкозаводы, по существу, превратились в сборочные производства. А

необходимые для этого комплектующие, которые как раз и обеспечивают заданные

точностные и другие важнейшие параметры станков, производятся на

специализированных производствах, и их экспорт в Россию является предметом

отдельных санкций. Спроектировать и изготовить даже самый современный станок не

проблема, если у вас есть комплектующие соответствующего уровня. Вот почему,

когда мы говорим об импортозамещении в станкостроении, то в первую очередь мы

имеем в виду производство основных комплектующих. Автор этих строк писал об этом еще в 2014 году в журнале

«Эксперт».

Рассмотрим

состояние производства некоторых из них в настоящее время в России.

Линейные

направляющие (опоры) качения. Еще в последние советские годы было начато

строительство завода в Липецке для их производства, которое отвечало очень высоким

требованиям. Ведь для того, чтобы изготовить прецизионную направляющую,

необходимо не только специальное оборудование очень высокого класса (выше по

классу, чем сама направляющая), но и здания со всеми атрибутами прецизионного

машиностроения — чистые и термоконстантные цеха со специальной защитой

оборудования от воздействия внешних вибраций, а также очень высокий уровень

всех контрольно-измерительных приборов, позволяющий производить отбор

изготовленных направляющих по классу точности. К 1991 году этот завод

построили, но, как отметил один из наших респондентов, он так и не был запущен

в строй.

Прецизионные

шпиндели*, шарико-винтовые передачи. Одной из основных комплектующих,

определяющих характеристики станка, являются используемые в нем шпиндели.

Последние годы основная тенденция на станках нормальной точности — использовать

шпиндели так называемого картриджного типа, когда шпиндель является самостоятельным

узлом, в котором уже предусмотрены все функции: и зажим инструмента, и подача

смазочно-охлаждающих жидкостей через шпиндель — все интегрировано прямо в этом

узле. Он и называется «картриджного типа» потому, что является целиком сменным

узлом. Дело в том, что шпиндель изнашивается быстрее, чем станок в целом. И

шпиндели меняются, в зависимости от интенсивности использования станка, условно

раз в год или два. Но в России шпиндели такого типа никто не делает.

Как пояснил один

из наших респондентов, «мы можем собирать шпиндели. Мы худо-бедно можем

изготавливать их корпуса, валы, другие детали, но шпиндельных подшипников для

прецизионных станков в России нет». А именно они определяют характеристики

шпинделей.

Производство

ультрапрецизионных подшипников качения может существовать только рядом с

производством обычных подшипников повышенной точности, потому что прецизионные

получаются выборкой из этих обычных. Причем эта выборка составляет единицы

процентов от всей партии, так как требования по точности обработки колец для

прецизионных подшипников превосходят все возможности существующего механообрабатывающего

оборудования. Поэтому, как заметил один из наших респондентов, прецизионный

подшипник получается только в результате многоступенчатого отбора и колец, и

шариков. Так же как и в случае с направляющими. И требования к производству

тоже аналогичные. И пока такого производства в России нет.

Аналогичная

ситуация с производством ШВП — шарико-винтовых передач.

* Шпиндель —

рабочий вал металлорежущего станка. На шпиндель закрепляется инструмент (фреза,

сверло, шлифовальный круг и т. п.) или обрабатываемое изделие. К шпинделю

предъявляются высокие требования по точности вращения, существенно влияющей на

точность обработки. Поэтому их устанавливают на подшипниках качения высокого

класса точности или подшипниках скольжения, а особо быстроходные шпиндели

внутри шлифовальных станков (частота вращения до 100000 об/мин) — на подшипниках

скольжения с воздушной смазкой. Привод современного шпинделя осуществляется от

встроенного электродвигателя (мотор-шпиндель).

Проблема

литья. Как пояснил один из наших респондентов, «дело в том, что в Советском

Союзе существовали так называемые центролиты, литейные заводы, которые работали

на много потребителей, что позволяло снижать издержки. Потому что содержать

собственное литейное производство, даже при программе выпуска в тысячу станков

в год, заводам нерентабельно». Вот почему станкостроительные заводы в настоящее

время предпочитают заказывать станины, которые как раз изготавливаются литьем,

в Китае. Несмотря на логистику, это оказывается выгоднее.

Метрологическое

обеспечение станков и их производства. При сборке станков, особенно

прецизионных, даже из готовых узлов требуются специальные измерительные приборы,

для того чтобы все выставить друг относительно друга. А для самого станка требуются

измерительные щупы для привязки к деталям, которые идут в комплекте к станку.

«А это, — как отметил один из наших респондентов, — очень наукоемкие приборы, которые

импортировались и подпали под санкции. И даже если сейчас станкостроительные

заводы имеют в наличии набор этого метрологического обеспечения, то расширение

производства и замена выходящих из строя приборов — это проблема, которая

проявится. Не сразу, но проявится».

Системы

ЧПУ. Проблема шпинделей, в свою очередь, связана с проблемой ЧПУ, которая

включает вычислитель верхнего уровня и блоки управления приводами, в том числе

шпинделями, так называемые шпиндельные сервопреобразователи**. В России есть сервопреобразователи

для работы с двигателем на 3‒4 тысячи оборотов в минуту. А если речь идет о

скорости вращения в 20, 30, 40 тысячах оборотов в минуту, которая используется

в прецизионных станках, то таких сервопреобразователей у нас пока нет.

У системы ЧПУ есть

несколько ключевых характеристик. Во-первых, быстродействие. Наши системы ЧПУ в

настоящее время имеют такты интерполяции порядка одной миллисекунды. Для

прецизионных, высокоскоростных станков высокого класса это не подходит.

Вторая

характеристика, которая очень важна, — технологический функционал системы. Чем

дольше система разрабатывалась, чем в больших объемах она выпускалась, тем

более развит ее технологический функционал. Для того чтобы воспроизвести

технологический функционал, например, самых распространенных систем ЧПУ

компаний Fanuc и Siemens, нужно нарабатывать его годами. То есть это просто

программное обеспечение большого объема. Ограниченность технологического

функционала, по мнению наших респондентов, — это ахиллесова пята всех систем

ЧПУ российского производства, потому что их разрабатывали компании, у которых

нет ресурсов для разработок такого масштаба.

Еще в 2017 году

компания — национальный чемпион «Стан» представила совместную с компанией

«Числовая механика» из группы другого национального чемпиона «Т-Платформы»

разработку системы ЧПУ «Перспектива» на процессорах «Байкал». Развития эта

разработка не получила, к тому же процессоры «Байкал» предполагалось изготавливать

на тайваньской фабрике TSMC, которая присоединилась к санкциям.

**

Сервопреобразователь, или сервопривод, — исполнительное устройство, которое,

получая на вход от системы ЧПУ некое значение управляющего параметра (положение

детали или инструмента) и основываясь на показаниях датчиков обратной связи, поддерживает

это значение на выходе исполнительного элемента.

Другие

проблемы. На этом проблемы импортозамещения не заканчиваются. Аналогичные

проблемы существуют с датчиками обратной связи, датчиками угла, линейными

датчиками, с высокомоментными и линейными двигателями.

Поворотная ось

станков делается сегодня либо на червячной паре, либо direct drive — это прямой

привод без редуктора на основе высокомоментного двигателя. При таком решении

можно получить очень высокую точность, потому что нет механики. Но у нас не

делают редкоземельных магнитов для таких двигателей. И прецизионные червячные

пары в России тоже не делаются.

РОЛЬ ИНОСТРАННЫХ

КОМПАНИЙ

Большие надежды

связывались с развертыванием в России производства станков на дочерних

предприятиях зарубежных компаний, бравших обязательства по его локализации в

России. Так, в 2015 году немецко-японская компания DMG Mori, мировой лидер

среди разработчиков и производителей станков с ЧПУ, открыла в Ульяновске

станкостроительный завод «ДМГ Мори Рус» на основе СПИКа — специального

инвестиционного контракта, который предусматривал, что иностранный инвестор

здесь строит производство, принимая на себя обязательства по постепенному

увеличению степени локализации продукции. Но компания уже с первого дня

заключения СПИКа имеет право объявить всю свою продукцию, которая на самом деле

еще не произведена в России продукцией российского происхождения.

Как утверждает

один из наших респондентов, такой контракт давал «ДМГ Мори Рус» возможность под

видом российских станков совершенно официально продавать здесь китайские. В

Ульяновске проводилась крупноузловая сборка, а основные узлы поставлялись с

китайских заводов ДМГ.

И уже пару лет

назад компания собиралась сворачивать в России производство, потому что

подходил срок окончания действия СПИКа и они должны были дойти до заявленной

вначале степени локализации, которой нет и которая им была невыгодна

экономически. А сейчас у компании появилась официальная причина уйти из России

— санкции.

НАДЕЖДЫ НА КИТАЙ

У нас многие

рассчитывают на возможность замещения станков западных производителей на

китайские. Но проблема в том, что самые сложные и прецизионные станки в Китае в

значительной мере делаются в кооперации с Тайванем. На Тайване очень развито

станкостроение, и тайваньские компании пришли в Китай. Понятно, что это была централизованная

государственная политика Китая, в том числе по сближению со своей оторванной

территорией, но это привело к тому, что в Китае производятся станки тайваньской

конструкции.

Хотя в Китае

действительно есть комплектация, которую можно худо-бедно использовать. Но в

каждом случае необходимо проверять, является ли это собственно китайской

разработкой, а не той же тайваньской, основанной на каких-то европейских или

американских лицензиях, которая может быть ограничена к поставке в Россию.

Поскольку это закрытая информация, оценить, сколько у китайцев собственно

своего, а сколько такого, которое как бы их, а на самом деле может кем-то быть

запрещено к поставке, очень сложно. Тем более что мы не знаем, как вообще будет

вести себя Китай.

Но в любом случае,

по мнению наших респондентов, мы неминуемо откатимся назад по техническому

уровню наших разработок, потому что если брать прецизионное станкостроение, то,

конечно, у Китая нет того, что есть у немцев и у японцев. А массовые станки у

нас и так почти все китайские.

Дело в том, что

уже с 2014 года началась кампания импортозамещения и под давлением растущих

ограничений на покупку иностранной техники, иностранного оборудования для

стратегических российских предприятий крупные системные интеграторы, которые

торговали иностранным оборудованием, предсказуемо начали «перекрашиваться» в российских

станкостроителей. И так называемые российские станки проезжали российскую таможню

со стороны Китайской Народной Республики уже с этикетками на русском языке.

Потому что китайцы очень специфически — не так, как европейцы, — относятся к

своим брендам. Если им выгодно продать свою технику под чужим брендом, они

легко идут на это.

Но ясно, что такое

импортозамещение не выход. Реальное импортозамещение означает создание

полноценной инфраструктуры станкостроительной промышленности, главной

составляющей которой должно стать производство комплектующих. Это будет непросто:

создание станкостроительной промышленности, защищенной от превратностей мировой

политики, потребует не просто разработки самых совершенных станков, а выстраивания

всей пирамиды предприятий отрасли, от подшипниковых заводов до станкосборочного

производства, объединенных в единый комплекс. Необходимо создание полноценного

машиностроительного производства, причем оснащенного теми самыми прецизионными

станками, которые нам не продают. А еще есть проблема производства чипов для

ЧПУ, но об этом в другой статье.