Сотрудники лаборатории структурно-морфологических исследований Института физической химии и электрохимии им. А.Н. Фрумкина РАН изучили влияние плазмохимической обработки на адгезионные взаимодействия на границе раздела моноволокна и матрицы для полимерных композитов, армированных углеродным волокном.

Представленные в работе подходы к измерению адгезионных свойств на межфазной границе позволяют получать истинные значения прочности в элементарной ячейке, не делая при этом поправку на технологические или конструктивные особенности производства материалов. Знание истинной прочности в элементарной ячейке имеет фундаментальное значение при разработке связующих и проклеивающих композиций для полимерных композитных материалов и даёт возможность разрабатывать материалы с заданными физико-механическими свойствами.

На сегодняшний день наилучшие прочностные свойства демонстрируют полимерные композитные материалы, армированные углеродными волокнами, диаметр которых варьируется от пяти до 10 мкм. В армированном композите основное напряжение принимает на себя армирующее волокно. Задача матрицы — распределить напряжение между ближайшими волокнами вокруг зоны нагружения. Таким образом, матрица на границе раздела передаёт напряжение от одного волокна к другому. Механические свойства армированных композитов зависят не только от свойств моноволокна и полимерной матрицы, но и от взаимодействий на границе раздела фаз.

«Достижение хорошего взаимодействия между достаточно инертной поверхностью углеродных волокон и полимерной матрицей является актуальной задачей при получении армированных волокнами полимерных композитных материалов с высокими деформационными и прочностными свойствами, — объяснил заведующий лабораторией структурно-морфологических исследований кандидат химических наук Алексей Викторович Шапагин. — Для того, чтобы композит получил нужную способность противостоять деформации, необходимо, во-первых, использовать матрицу с требуемыми физико-механическими свойствами, во-вторых, обеспечить высокую плотность укладки волокон, в-третьих, добиться хорошего межфазного контакта на границе волокно/матрица».

Из-за различия физических характеристик компонентов граница раздела волокно/матрица является самым слабым местом армированного композита. Согласно правилу, что цепь не сильнее самого слабого звена, прочность межфазной границы волокно/матрица и композита в целом зависят от эффективности перераспределения.

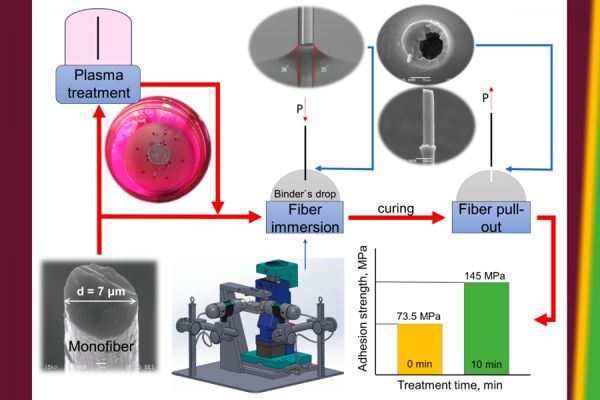

Для исследования углеродных моноволокон, их энергетических характеристик и адгезионных свойств в элементарной ячейке полимерного композита на основе эпоксидной смолы учёные лаборатории применили разные методы: Drop-Sting test, физико-механические испытания, исследование поверхностной энергии, оптическая и сканирующая электронная микроскопия.

Эксперименты показали, что пластификатор EDOS и ПВХ полностью взаиморастворимы и образуют гомогенные смеси при любых концентрациях. Добавление пористого наполнителя незначительно уменьшает коэффициент взаимной диффузии, что не меняет характера текучести смеси, следовательно, не требуется принципиальное изменение технологического процесса.

Тонкие моноволокна по отдельности легко ломаются, поэтому для экспериментального определения прочности требуется применять микромеханические методы. В этом случае поверхность контакта в адгезивной паре моноволокно/матрица становится настолько мала, что моноволокно при удалении из матрицы не разрушается. Большинство существующих микромеханических методов зависят от метода подготовки тестовых образцов, поэтому главная сложность определения прочности состоит в пробоподготовке. Drop-Sting test (патент RU2750491C1) позволяет точно погружать моноволокно в связующее, измерять угол соприкосновения и даёт возможность без создания специального тестируемого композита определять прочность межфазных взаимодействий при удалении моноволокна после отверждения образца.

Данные сканирующей электронной и оптической микроскопии показали, что максимальная глубина погружения моноволокна составляет 68 мкм. При такой глубине погружения усилие вытягивания моноволокна из матрицы равно 0,086 Н, что ниже предела прочности сцепления для исследуемого моноволокна (≈0,1 Н). В этой системе нельзя использовать более длительное погружение, так как моноволокно будет разрушено во время извлечения из-за того, что адгезионная прочность системы моноволокно/матрица будет выше, чем когезионная прочность самого моноволокна. Было установлено, что среднее значение прочности межфазного взаимодействия составляет 73,5 ±9,7 МПа с коэффициентом вариации 6,6 % и не зависит от глубины погружения моноволокна в связующее.

Для повышения прочностных качеств углеродные волокна были обработаны в плазме, которая способна изменять как морфологию поверхности волокна, так и энергетические характеристики. Было обнаружено, что при плазменной обработке в первые 10 мин энергетические характеристики повышаются за счет травления проклейки, идентификации фибриллярной структуры и активации поверхности моноволокна кислородсодержащими группами. Прочность сцепления на границе раздела моноволокно/эпоксидная матрица после обработки возросла в два раза до 145 МПа.

«Высокая плотность упаковки волокон в полимерном композите и прочность межфазной границы волокно/матрица определяют превосходные физические и механические свойства армированных пластиков. Мы ставили цель — изучение межфазных взаимодействий в системе моноволокно/матрица и их улучшение через обработку моноволокна в плазме воздушного разряда, — сказал Шапагин. — Известно, что на межфазные взаимодействия в двухкомпонентной системе взаимно нерастворимых веществ существенное влияние оказывают энергетические характеристики. При изучении прочности на границе раздела волокно/матрица мы сосредоточились на изучении поверхностной энергии моноволокна, чтобы найти физический метод для её регулирования. Полученные результаты будут нами использованы для крупномасштабного моделирования прочности композиционного материала».

Работа выполнена при финансовой поддержке Министерства науки и высшего образования России. Результаты опубликованы в журнале Polymers.

Источник: ИФХЭ РАН.